Feuchtigkeitsoptimierung: Sicherstellung von Futterqualität und Futtermühleneffizienz

von Sabria Regragui Mazili, EW Nutrition

Unterschiedliche klimatische Bedingungen, wechselnde Rohstoffqualitäten und technische Einschränkungen machen die Optimierung des Feuchtegehaltes im Mischfutter zu einer Herausforderung für den Futtermittelhersteller.

In Kombination mit hohen Temperaturen kann ein zu hoher Feuchtigkeitsgehalt im Futter das Wachstum von Schimmelpilzen begünstigen. Schimmelpilze verderben das Futter. Sie verbrauchen enthaltene Energie und Nährstoffe und machen das Futter ungenießbar. Schlimmer noch, einige Schimmelpilze setzen Giftstoffe frei, die sich schädlich auf die Gesundheit und Leistung der Tiere auswirken. Auf der anderen Seite beeinträchtigt eine zu geringe Feuchte im Futter die Stabilität der Pellets, erhöht den Abrieb, den Prozessverlust und den Energieverbrauch und verringert gleichzeitig die „Pelletausbeute“ (Moritz et al., 2002).

In diesem Artikel untersuchen wir, wie die richtige Wahl eines Verarbeitungshilfsmittels dazu dienen kann, die Effizienz der Futtermühlen nachhaltig zu steigern. Gezieltes Feuchtigkeitsmanagement bei der Konditionierung der Futtermischung vor der Pelletierung ermöglicht es Futtermittelherstellern, Vorteile sowohl in Hinblick auf Wirtschaftlichkeit als auch Futterqualität zu erzielen.

Effizientes Feuchtigkeitsmanagement erfordert oberflächenaktive Stoffe und organische Säuren

Feuchtigkeitsmanagement beginnt mit der Überwachung bestimmter Indikatoren. Der Feuchtegehalt beziffert die Gesamtmenge an Wasser, die in einem Stoff enthalten ist, in der Regel ausgedrückt als Prozentsatz des Gesamtgewichts. Futtermittelhersteller verfolgen den Feuchtegehalt von Rohstoffen, Futtermischung und Pellets während aller Verarbeitungsstufen, um Qualität, Erträge und Rentabilität zu optimieren.

Für die Verhinderung von Schimmelbildung ist jedoch die Wasseraktivität (Aw-Wert) die kritische Größe. Einfach ausgedrückt: Mikroorganismen wie Bakterien, Hefen und Schimmelpilze brauchen eine bestimmte Wasseraktivität, um wachsen zu können. Je höher die Wasseraktivität ist, desto größer ist die Wahrscheinlichkeit von unerwünschtem mikrobiellen Wachstum (Roos, 2003). Wasseraktivität beschreibt, welcher Anteil der Wassermoleküle nicht in chemischen Verbindungen im Futter gebunden ist und damit zur Unterstützung des mikrobiellen Wachstums zur Verfügung steht. Die Wasseraktivität hat Auswirkungen auf die Sicherheit und Qualität von Lebens- und Futtermitteln.

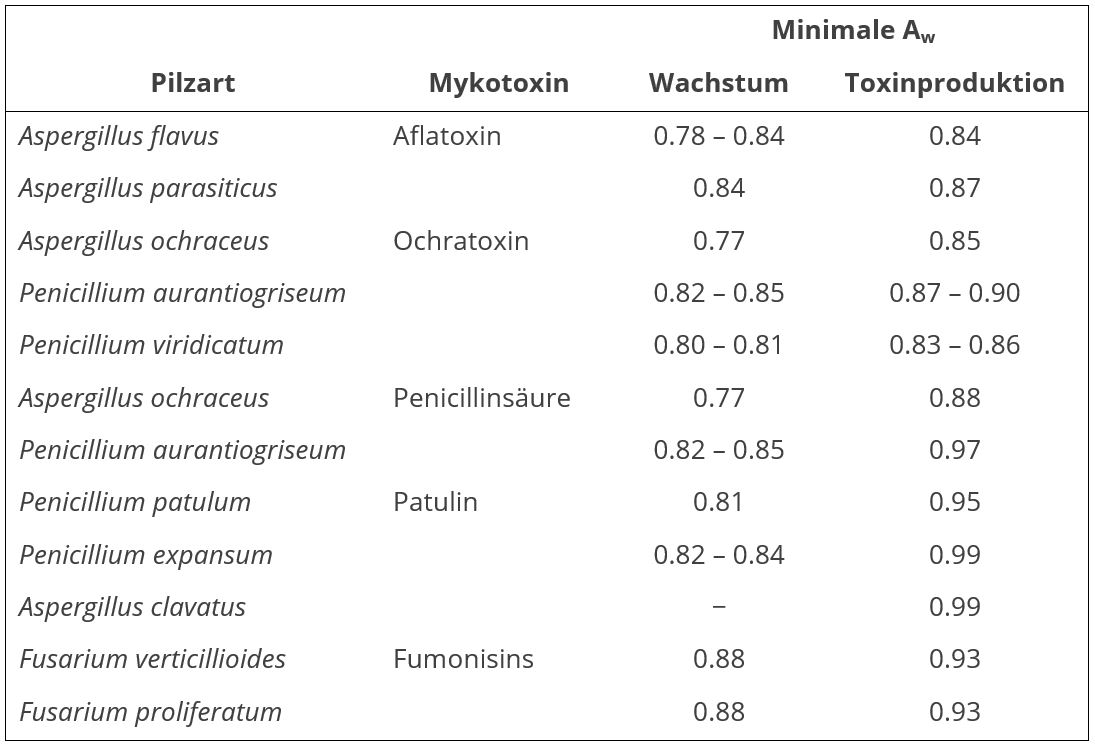

Die folgende Tabelle listet die Wasseraktivitätswerte auf, bei denen häufig vorkommende futtermittelkontaminierende Pilze zu wachsen beginnen und Mykotoxine produzieren, die die Tierproduktion weltweit stark schädigen.

Minimale Wasseraktivität (Aw) für Wachstum und Toxinproduktion von Getreide-Schimmelpilzen

Reines Wasser für die Futterkonditionierung – Gut?

Durch intensive Reibung beim Mahlen und Mischen entsteht Hitze, und Feuchtigkeit aus dem Futter geht in Form von Dampf verloren. Bei zu niedrigen Feuchtigkeitswerten steigen die Produktionskosten aufgrund des erhöhten Energieverbrauchs, die Qualität am Ende verschlechtert sich, der Pelletierungsprozess wird ineffizient. Der Feuchtegehalt ist dementsprechend entscheidend für die Sicherstellung von Produktionsleistung und Futterqualität, deshalb muss dem System wieder Feuchtigkeit zugeführt werden. Es reicht jedoch nicht, „einfaches“ Wasser hinzuzufügen: Reines Wasser verbindet sich nicht ohne weiteres mit dem Futter; tatsächlich bleibt es auf der Futteroberfläche, erhöht die Wasseraktivität des Futters und wird so zu einem perfekten Substrat für mikrobielles Wachstum. Wenn das Futter wieder abgekühlt wird, verdunstet außerdem Wasser ohne sonstigen Zusatz wieder weitestgehend und kann zu Gewichtsverlusten im fertigen Futter führen.

Oberflächenaktive Stoffe

In der Konditionierungsphase ist es daher wichtig, dem Wasser oberflächenaktive Stoffe hinzuzufügen und damit dessen Verhalten zu verändern: Indem die Oberflächenspannung des Wassers reduziert wird, kann es von den Futterpartikeln aufgenommen und gleichmäßig im Futter verteilt werden. Das resultierende verbesserte Wasserretentionsvermögen kann:

- die Stärkegelatinierung während der Konditionierung erleichtern (wichtig, um das Pellet haltbarer und das Futter verdaulicher zu machen),

- den Futterschwund in der Kühlphase minimieren,

- die Reibung und damit den Energiebedarf für die Pelletierung reduzieren (Verbesserung der Mahleffizienz) und

- das mikrobielle Wachstum durch Reduktion der Wasseraktivität eindämmen.

Organische Säuren

Neben oberflächenaktiven Stoffen zur Schimmelbekämpfung setzen Futtermittelhersteller auch noch organische Säuren ein. Ziel ist es, den Feuchtigkeitsgehalt im Futter zu optimieren, aber auch die Gefahr von (Re-)Kontamination mit Schimmelpilzen entlang der Produktionslinien zu vermeiden.

Schauen wir, wie Propionsäure, die effektivste organische Säure, funktioniert: In ihrem nicht dissoziierten Zustand hat Propionsäure all ihre Wasserstoffionen an das Molekül gebunden. In der Schimmelpilzzelle angelangt, dissoziiert sie und die Wasserstoffionen trennen sich vom Molekül. Dies führt zur Absenkung des intrazellulären pH-Wertes, Hemmung der Stoffwechselwege und letztendlich zum Tod der Zelle (Smith et al., 1983).

Gängige Futtermittelrohwaren wie Sojaschrot, Mais, Weizen, Gerste und geschälter Hafer werden oft mehrere Monate lang gelagert. Angesichts wechselnder und vielleicht problematischer Temperatur-, Sauerstoff- und Feuchtigkeitsbedingungen kann dabei die Wasseraktivität leicht eskalieren (Mannaa and Kim, 2017). Dies macht es noch wichtiger, gezielt eine organische Säure mit lang anhaltender antimykotischer Aktivität einzusetzen.

SURF•ACE: Höhere Leistung der Futtermühle, bessere Pelletqualität

Durch eine synergistische Mischung aus organischen Säuren und oberflächenaktiven Stoffen kann dem Futter Feuchtigkeit zugeführt werden, ohne Risiko, die Feuchtigkeit bei der Abkühlung wieder zu verlieren oder Schimmelbildung zu fördern. So wirkt SURF•ACETM, ein Pelletierhilfsstoff für Futtermühlen, der mit dem Ziel entwickelt wurde, die Futterqualität sicherzustellen und die Produktionseffizienz bestmöglich zu steigern. Durch optimale Nutzung der Futtermittelressourcen und Senkung des Energiebedarfs kann effektiv der ökologische “Fußabdruck” der Futtermittelindustrie verbessert werden.

Höherer Pressendurchsatz

Die Wirkung der Zugabe von SURF•ACE zu Rationen mit steigendem Fettgehalt wurde in mehr als 40 Futtermühlen mit Produktionskapazitäten von 5 bis 20 Tonnen pro Stunde unter identischen Stromverbrauchsbedingungen getestet. SURF•ACE wird dem Wasser zugesetzt. Die entstehende Hydratationslösung wirkt wie ein Schmiermittel im Futter und reduziert so die Reibung in den Matrizen vor der eigentlichen Pelletierung. Ergebnisse aus verschiedenen Feldstudien zeigten 5-25 % Verbesserung der Pressenleistung je nach Standard der Futtermühle.

Welche Rolle spielt Fett in diesem Szenario? Nahrungsfett wirkt als Schmiermittel zwischen Futter und Matrize und reduziert somit den Druck. Je höher der Fettanteil im Mischer, desto geringer ist der Energieaufwand für die Verarbeitung des Futters (Pope, Brake, und Fahrenholz, 2018). Die in SURF•ACE enthaltenen oberflächenaktiven Stoffe wirken emulgierend. Sie ermöglichen eine Verbindung von Wassers und Futterfett. Die Emulsion aus Wasser und Fett “verhält” sich wie Fett, verbessert die Schmierung der Presse und erzeugt einen höheren Durchsatz bei gleichem Stromverbrauch.

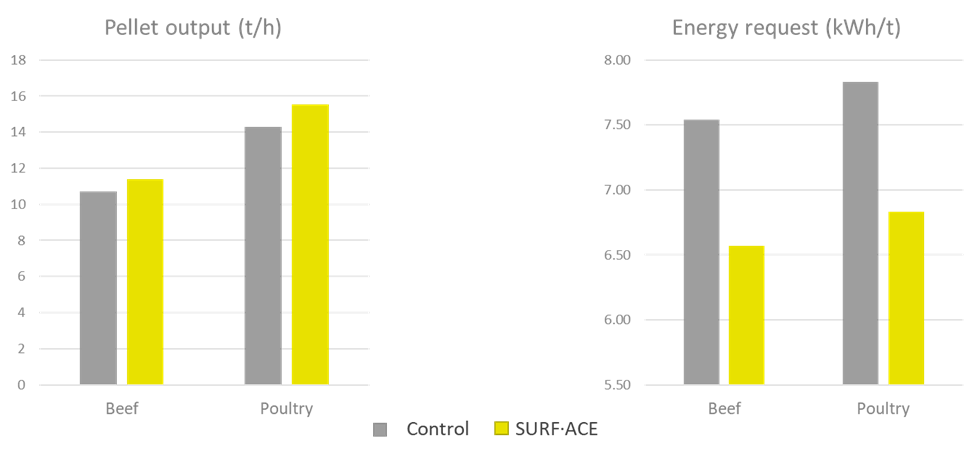

Beispiel: In einer Futtermühle in der Türkei wurde SURF•ACE in Rinder- und Geflügelfutter getestet.

- T0: Futter jeweils ohne Zusatz

- T1: Futter + Hydratationslösung (Wasser mit 2 % SURF•ACE); Konzentration 1 % im Futter

Einsatz von SURF•ACE erhöht den Pelletausstoss bzw. reduziert den Energieverbrauch bei gleicher Pelletmenge

Höhere Pelletqualität

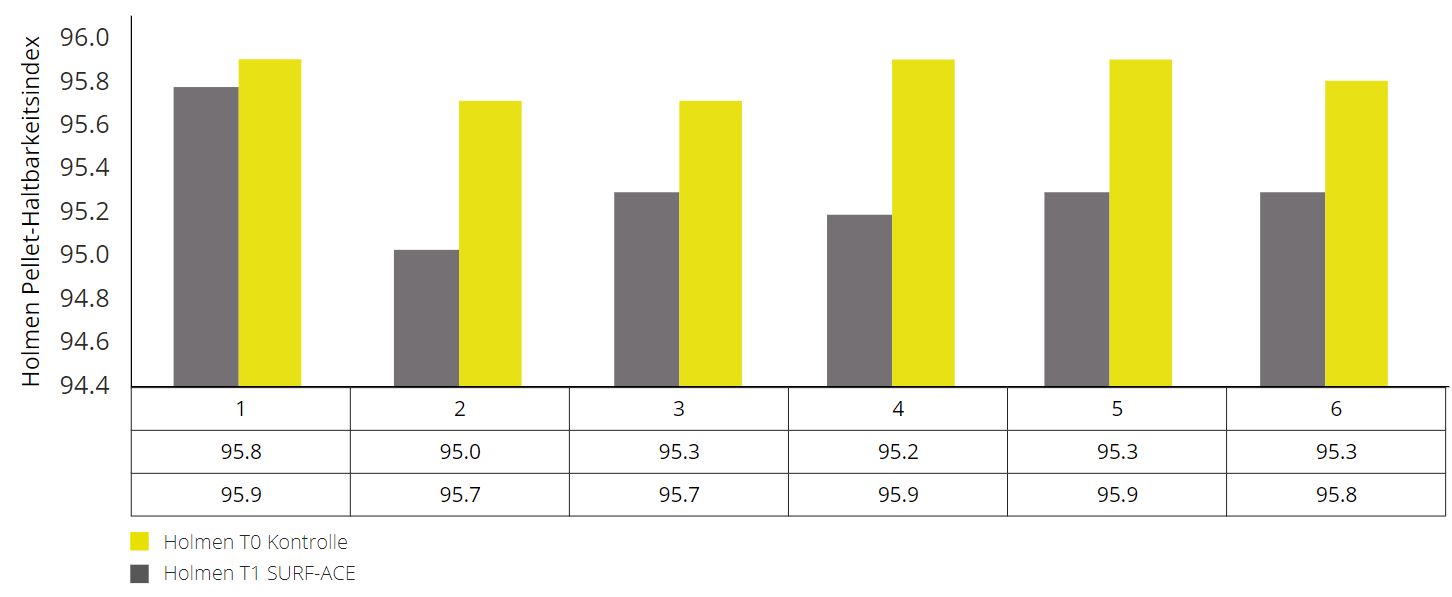

Bezeichnenderweise wirkt sich die Zugabe von SURF•ACE nicht negativ auf die Pellethaltbarkeit aus, ein sonst häufiges Problem bei fettreichen Diäten (Moritz et al., 2003). Im Gegenteil, es verbessert die Haltbarkeit von Pellets, da mehr kristalline Stärke gelatiniert wird. Dies führt zu verbesserten Ergebnissen für die Haltbarkeitsprüfung von Pellets mit dem Holmen-Tester:

Zugabe von SURF•ACE verbessert die Pelletstabilität

Pellets müssen erheblichen Belastungen standhalten, zum Beispiel beim Absacken und Transportieren sowie in den Zuführleitungen. Der Holmen Pellet Tester (der Industriestandard zur Bewertung der Haltbarkeit von Pellets) simuliert diese Belastungen und berechnet den Prozentsatz des erzeugten Abriebs, ausgedrückt als Pellet-Haltbarkeitsindex (PDI). Bei sechs verschiedenen Geflügel-Mischfutterarten verbessert SURF•ACE die Pelletqualität und damit den PDI. Weniger Abrieb bedeutet weniger Aufwand für den Futtermittelhersteller für die Rückführung des Abriebs in den Prozess und eine höhere Schmackhaftigkeit der Pellets für die Tiere.

Das nächste Level in der Mischfutterproduktion

Um einen optimalen Feuchtigkeitsgehalt im Mischfutter zu erreichen ist ein komplexer Balanceakt nötig, der technische Einschränkungen, Rohstoffvariabilität, mikrobielle Belastungen und den Preisdruck wettbewerbsintensiver Futtermittelmärkte miteinbeziehen muss. Futtermühlen arbeiten in der Regel in einer bestimmten Komfortzone, einem Durchsatz- und Qualitätsniveau, bei dem sie Produktionsprobleme minimieren. Dank seiner doppelten, oberflächenaktiven und konservierenden, Wirkung erweitert der Pelletierhilfsstoff SURF•ACE die Komfortzone in zwei Dimensionen: In Hinblick auf Wirtschaftlichkeit führt die verbesserte Schmierung zur besseren Ausnutzung des Leistungspotentials der Maschinen oder zu gleichen Ergebnissen bei geringerem Stromverbrauch. Hinsichtlich Futterqualität führen effektive Vorbeuge gegen Schimmelpilze und verbesserte Pelletqualität zu sicherem, schmackhaftem Futter – und damit zu sicheren, nahrhaften Lebensmitteln für uns alle.

References

Magan, Naresh, David Aldred, and Vicente Sanchis. “The Role of Spoilage Fungi in Seed Deterioration.” Essay. In Fungal Biotechnology in Agricultural, Food, and Environmental Applications, edited by Dilip K. Arora, 311–23. New York: Marcel Dekker, 2004.

Mannaa, Mohamed, and Ki Deok Kim. “Influence of Temperature and Water Activity on Deleterious Fungi and Mycotoxin Production during Grain Storage.” Mycobiology 45, no. 4 (2017): 240–54. https://doi.org/10.5941/myco.2017.45.4.240.

Moritz, J. S., K. J. Wilson, K. R. Cramer, R. S. Beyer, L. J. McKinney, W. B. Cavalcanti, and X. Mo. “Effect of Formulation Density, Moisture, and Surfactant on Feed Manufacturing, Pellet Quality, and Broiler Performance.” Journal of Applied Poultry Research 11, no. 2 (2002): 155–63. https://doi.org/10.1093/japr/11.2.155.

Moritz, J. S., K. R. Cramer, K. J. Wilson, and R. S. Beyer. “Feed Manufacture and Feeding of Rations with Graded Levels of Added Moisture Formulated to Different Energy Densities.” Journal of Applied Poultry Research 12, no. 3 (October 1, 2003): 371–81. https://doi.org/10.1093/japr/12.3.371.

Pope, J. T., J. Brake, and A. C. Fahrenholz. “Post-Pellet Liquid Application Fat Disproportionately Coats Fines and Affects Mixed-Sex Broiler Live Performance from 16 to 42 d of Age.” Journal of Applied Poultry Research 27, no. 1 (March 1, 2018): 124–31. https://doi.org/10.3382/japr/pfx054.

Roos, Y. H. “WATER ACTIVITY | Effect on Food Stability.” Essay. In Encyclopedia of Food Sciences and Nutrition Second Edition, edited by Luiz Trugo and Paul M. Finglas, 6094–6101. Cambridge, MA: Academic Press, 2003.

Smith, Philip A., Talmadge S. Nelson, Linda K. Kirby, Zelpha B. Johnson, and Joseph N. Beasley. “Influence of Temperature, Moisture, and Propionic Acid on Mold Growth and Toxin Production on Corn.” Poultry Science 62, no. 3 (1983): 419–23. https://doi.org/10.3382/ps.0620419.